Nghiên cứu đề xuất giải pháp đổ thải ở các mỏ titan cát đỏ khu vực xã Hồng Phong và xã Hòa Thắng, huyện Bắc Bình, tỉnh Bình Thuận

| Nghiên cứu đánh giá thực trạng và đề xuất một số giải pháp nâng cao hiệu quả cho các trạm xử lý nước thải mỏ than thuộc TKV |

1. Công nghệ khai thác

Có thể thấy, đặc điểm địa chất thủy văn tại khu vực đã chỉ rõ, độ cao mực nước ngầm ở mức +31,5 m, chiều dày thân quặng có chỗ lên tới 77,5 m. Do đó thân quặng được phân thành 2 phần: trên mực nước ngầm và dưới mực nước ngầm:

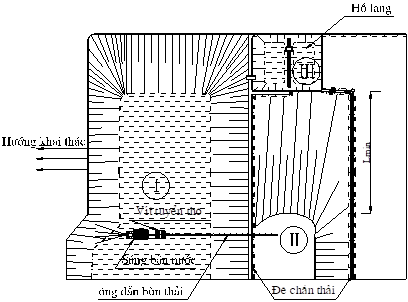

+ Đối với quặng trên mực nước ngầm: Với đặc tính là quặng khô, địa hình tương đối bằng phẳng, dự án đề xuất các công nghệ khai thác như sau: Cát quặng tầng trên cùng được máy gạt gạt xuống tầng dưới (tiếp giáp mực nước ngầm). Tại đây, nhờ áp lực từ súng bắn nước, quặng trộn với nước tạo thành vữa chảy về hố bơm, rác được giữ lại trên sàng hố bơm và gom đưa về bãi thải. Bùn quặng từ hố bơm được bơm trực tiếp về khu vực vít tuyển đặt dưới hố khai thác.

+ Đối với quặng dưới mực nước ngầm: Địa chất mỏ sa khoáng khu vực nghiên cứu cho thấy mỏ có hàm lượng sét trung bình là 9,25%, giới hạn dẻo 16%, chỉ số dẻo là 6,45, giới hạn chảy 22,45%. Điều này có nghĩa là quặng thuộc loại dễ rửa, dễ đánh tơi và địa chất nền không ổn định. Cùng với đó, ngày nay do công nghệ khai thác ướt có các chỉ tiêu kinh tế, kỹ thuật cao hơn so với khai thác khô (cùng loại mỏ) [2]. Do đó, công nghệ khai thác được ưu tiên lựa chọn trong mỏ này phải là công nghệ khai thác bằng sức nước (để tạo ra quặng ướt). Ngoài ra, mỏ sa khoáng xã Hồng Phong và Hòa Thắng thuộc loại mỏ chiều dày thân quặng tương đối lớn, không có lớp kẹp và đất phủ. Công suất mỏ khai thác mỏ ở mức trung bình (3.000.000 tấn/năm). Từ những lý do trên, dự án lựa chọn công nghệ khai thác dưới mực nước ngầm: Sử dụng công nghệ khai thác bằng bơm hút kết hợp với súng bắn nước.

2. Lựa chọn giải pháp thải

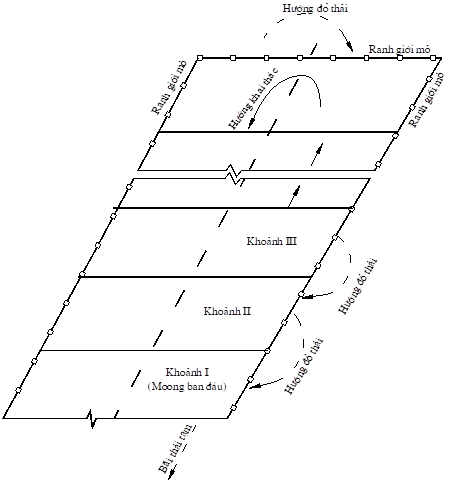

Do hàm lượng KVN trong cát quặng các mỏ sa khoáng titan-zircon trong tầng cát đỏ khu vực Hòa Thắng rất nhỏ (0,801%). Do vậy, hầu như toàn bộ khối lượng khai thác sẽ được đổ ra bãi thải. Trong trường hợp này, để giảm khối lượng công tác chuẩn bị khai trường (đền bù giải phóng mặt bằng, quy hoạch bãi thải tạm và các công trình bảo vệ bãi thải), khối lượng xây dựng cơ bản (làm đường, tạo moong khai thác ban đầu...), tuần hoàn nước nhiều và thuận lợi nhất, tiến hành khai thác theo hình thức chia khoảnh và sử dụng bãi thải trong.

|

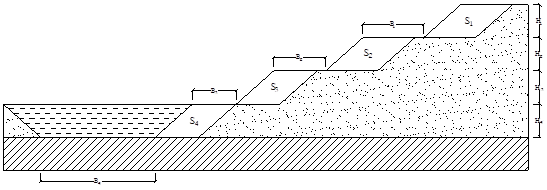

| Hình 1. Sơ đồ hướng khai thác và đổ thải mỏ. |

Theo đó, tiến hành chia mỏ thành các khoảnh khai thác dọc theo đường phương sa khoáng, mỗi khoảnh có kích thước phù hợp (phương pháp xác định các thông số khoảnh khai thác xem phần sau). Trong mỗi khoảnh công tác khai thác, tuyển quặng và hoàn thổ môi trường được thực hiện theo chu trình kín.

Trình tự đổ thải của mỏ như sau:

Khoảnh I được đưa vào khai thác trước, khối lượng cát thải của moong khai thác ban đầu (khoảnh I) được đổ ra bãi thải tạm. Khi khấu hết block cuối cùng của khoảnh thứ nhất sẽ đưa khoảnh II vào khai thác, cát thải moong khai thác ban đầu của khoảnh II được đổ vào khu vực đã kết thúc khai thác của khoảnh I. Chu trình được lặp đi lặp lại cho đến biên giới mỏ. Sơ đồ trình tự khai thác và đổ thải xem hình 1.

3. Lựa chọn yếu tố tác động đến giải pháp thải

3.1. Kích thước hố khai thác ban đầu

Kích thước hố khai thác ban đầu được tạo ra dựa trên kích thước các thiết bị bố trí trong khai trường bao gồm súng bắn nước, bơm hút, vít tuyển và hệ thống các đường ống bơm.

Kích thước hố khai thác ban đầu phụ thuộc rất nhiều vào vị trí, địa hình đặt hố. Trong trường hợp hố khai thác đặt ở vị trí địa hình thấp nhất của khu mỏ (+10 m) thì diện tích chiếm đất hố khai thác ban đầu thấp và chi phí đào hố nhỏ. Nếu công tác cấp nước thuận lợi cho phép sử dụng phương án này thì đảm bảo mỏ sẽ sử dụng bãi thải trong sớm nhất.

3.2. Kích thước khoảnh khai thác

Kích thước khoảnh khai thác phụ thuộc vào kích thước của khai trường và số bước dịch chuyển gương quặng khai thác hàng năm. Ngoài ra, kích thước khoảnh khai thác còn phải đảm bảo quá trình khai thác tổn thất và làm nghèo quặng ít nhất.

Để đảm bảo tổn thất và làm nghèo ít nhất, chiều dài trung bình của khoảnh khoảng 200 đến 500m. Chiều rộng khoảnh khai thác là bội số bước dịch chuyển gương quặng khai thác hàng năm.

Số bước dịch chuyển gương quặng khai thác hàng năm được tính như sau:

a) Số bước dịch chuyển của gương quặng khai thác trên mực nước ngầm

Thiết bị hoạt động trên mực nước ngầm gồm máy ủi và súng bắn nước. Tuy nhiên, máy ủi là thiết bị cơ động, chiều rộng mặt tầng công tác có thể lên đến 150 m. Trong trường hợp này, số bước dịch chuyển gương công tác lấy theo chiều rộng mặt tầng công tác của súng bắn nước.

Khi đó ta có:

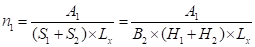

|

; bước

Trong đó:

n1 – số bước dịch chuyển của tầng quặng khai thác trên mực nước ngầm trong 1 năm;

A1 – Công suất khai thác 1 năm của tầng quặng trên mực nước ngầm, m3/năm;

H1, H2 – Chiều cao tầng khai thác, m;

Lx – chiều dài khoảnh khai thác, m;

B2 – Chiều rộng mặt tầng công tác tối thiểu phụ thuộc vào thiết bị hoạt động. Ở đây, sử dụng súng bắn nước nên B2 được tính toán theo công thức:

B2 = m2 + mdc

Với:

m2 – khoảng cách an toàn từ mép tầng khai thác tới vị trí đặt súng,

mdc – bước dịch chuyển của súng bắn nước, theo TCVN 5326:2008 - Kỹ thuật khai thác mỏ lộ thiên thì mdc không được lớn hơn hiệu số của khoảng cách bắn tối đa (xác định theo phần có hiệu quả của tia nước) và khoảng cách tối thiểu đảm bảo an toàn từ súng tới chân tầng.

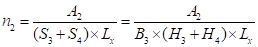

mdc ≤ Lmax – Lmin

Lmax – khoảng cách lớn nhất từ miệng súng tới gương, m

Lmax = (0,2÷ 0,4)Hs, với Hs – áp suất dòng nước cao áp ở đầu miệng súng

Lmin – khoảng cách tối thiểu từ miệng súng tới gương, m

Lmin ≥ 0,8H, với H - chiều cao tầng khai thác

Thay vào công thức ta được: Khoảng cách dịch chuyển của tầng quặng khai thác trên mực nước ngầm trong 1 năm là: L1 = n1×B2

|

| Hình 2. Hình vẽ tính toán bước dịch chuyển gương quặng. |

b. Số bước dịch chuyển của gương quặng khai thác dưới mực nước ngầm

|

Trong đó:

n2 – số bước dịch chuyển của tầng quặng khai thác dưới mực nước ngầm trong 1 năm;

A2 – Công suất khai thác 1 năm của tầng quặng dưới mực nước ngầm, m3;

H3, H4 – Chiều cao tầng khai thác, m’

B3 – Chiều rộng mặt tầng công tác tối thiểu phụ thuộc vào thiết bị hoạt động. Ở đây, sử dụng súng bắn nước đặt trên bè nổi tại hố khai thác nên khoảng cách từ vị trí đặt súng tới gương công tác lấy bằng khoảng cách tối thiểu từ miệng súng tới gương, B3 = mdc

Thay vào công thức ta được: Khoảng cách dịch chuyển của tầng quặng khai thác trên mực nước ngầm trong 1 năm là: L2 = n2×B3

3.3. Lựa chọn thời điểm đổ thải trong phù hợp với trình tự khai thác

Thời điểm chuyển tiếp từ đổ thải ngoài vào đổ thải trong sẽ là thời điểm khai trường khai thác tạo ra một khoảng trống tối thiểu (II, III) đủ để chứa khối lượng quặng đuôi thải ra từ 1 bước dịch chuyển của gương quặng và khoảng trống để hệ thống thiết bị máy móc hoạt động dưới hố khai thác.

Khối lượng quặng đuôi thải ra từ 1 bước dịch chuyển của gương quặng khai thác phụ thuộc vào chiều dày thân quặng ở từng vị trí địa hình cụ thể. Khối lượng khoảng trống để thiết bị máy móc hoạt động dưới hố khai thác phụ thuộc vào loại thiết bị lựa chọn và vị trí chọn tạo hố khai thác đầu tiên.

3.4. Thu hồi nước tuần hoàn

Với hàm lượng sét khoảng 9,25 % là một yếu tố bất lợi trong công tác sử dụng nước tuần hoàn tại mỏ, do các hạt sét lơ lửng trong nước bùn quặng. Vì vậy, việc đưa ra hệ thống thu hồi nước tuần hoàn là một công tác rất quan trọng trong quá trình khai thác và tuyển thô quặng titan cát đỏ.

Khu thải quặng đuôi cần phải có dung tích đủ lớn để chứa đất đá và nước lắng đọng sử dụng tuần hoàn trở lại khu khai trường. Theo đó, các khu vực sử dụng bãi thải trong, trước khi bắt đầu khai thác khoảnh tiếp theo, tiến hành đắp đê chắn xung quanh khu vực đổ thải và đào hố lắng (2 ngăn) để đảm bảo nước tuần hoàn được sử dụng hiệu quả nhất.

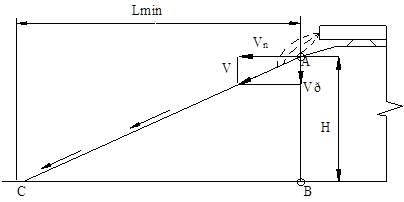

Bãi thải trong cần phải có khoảng cách tối thiểu từ vị trí đổ thải đến hố lắng bằng chiều dài khoảng lắng là Lmin. Chiều dài khoảng lắng tối thiểu tỉ lệ thuận với tốc độ xả thải, chiều cao tầng thải và tỉ lệ nghịch với tốc độ lắng của hạt:

Lmin = 1,18 V.H/W , m

Trong đó:

W- Tốc độ lắng của hạt (cm/s), phụ thuộc vào cỡ hạt và dung trọng của đất đá thải, cm/s. Đối với quặng đuôi thải titan, cỡ hạt nhỏ hơn 1 mm. Do đó, W= 11 cm/s.

V – Tốc độ xả thải (cm/s), có thể điều tiết được bằng cách thay đổi đường kính ống thải và áp lực bơm, V = 160 cm/s.

H- Chiều cao tầng thải, m, H = 10 m.

Kết quả tính toán chiều dài lắng Lmin=106 m.

Như vậy, khoảng cách từ vị trí đổ thải đến hố lắng phải đảm bảo tối thiểu là 106 m thì việc sử dụng nước tuần hoàn sẽ đem lại hiệu quả cao.

|

| Hình 3. Sơ đồ xác định chiều dài lắng |

Trong quá trình sản xuất, hỗn hợp bùn thải (bao gồm cát và nước) đi ra từ vít tuyển sẽ được bơm ra khu vực bãi thải (được bao kín bởi hệ thống đê xung quanh), cát thải được lưu lại đầu bãi thải, nước chảy về ngăn 1 của hồ lắng. Nước sau khi lắng 1 phần tại ngăn 1 sẽ chảy qua ngăn 2, tại đây, các hạt sét sẽ bị loại bỏ phần lớn, nước sau khi chảy xuống khai trường sẽ sử dụng tuần hoàn trong quá trình khai thác và tuyển thô.

| Hình 4. Mô hình thu nước tuần hoàn bãi thải quặng đuôi (I)- Khu vực khai trường, (II) – Khu vực bãi thải trong, (III) – Khu vực hố lắng.

|

4. Kết luận

Như vậy, giải pháp thải không chỉ phụ thuộc vào sơ đồ công nghệ khai thác mà còn chi phối bởi công tác quy hoạch diện tích mặt bằng mỏ. Để đưa ra giải pháp thải hợp lý nhằm bảo vệ môi trường cần chia khoảnh và tận thu tối đa nước tuần hoàn phục vụ cho sản xuất mỏ cần chia khoảnh cho công tác khai thác, xây dựng hệ thống thu hồi nước tuần hoàn. Trong mỗi khoảnh công tác khai thác – đổ thải – lắng trong được thực hiện theo một chu trình khép kín.

Để thực hiện trình tự khai thác – đổ thải – lắng trong theo chu trình kín cần phải xây dựng moong khai thác ban đầu. Trong quá trình xây dựng moong khai thác ban đầu công tác tuyển quặng được thực hiện ngoài moong khai thác, đổ thải tại bãi thải tạm.

ThS. Nguyễn Thị Thu, NCS. Nguyễn Thị Hồng Gấm, KS. Nguyễn Tiến Huy, KS. Lương Xuân Thưởng

Viện Khoa học và Công nghệ Mỏ - Luyện kim

(Tài liệu hội thảo “Bảo vệ môi trường trong khai thác, chế biến, sử dụng than, khoáng sản và dầu khí”)

Tin mới

Nghiên cứu thiết kế cơ chế thử nghiệm có kiểm soát (sandbox) cho thị trường tín chỉ đa dạng sinh học tại Việt Nam

Toàn văn phát biểu của Tổng Bí thư Tô Lâm tại Bệnh viện Hữu Nghị nhân kỷ niệm 71 năm Ngày Thầy thuốc Việt Nam

Tin khác

TRIỂN KHAI CÁC PHƯƠNG TIỆN CƠ GIỚI THỰC HIỆN VỆ SINH MÔI TRƯỜNG, THU GOM, VẬN CHUYỂN CHẤT THẢI RẮN SINH HOẠT

Triển khai các phương tiện cơ giới thực hiện vệ sinh môi trường, thu gom, vận chuyển chất thải rắn sinh hoạt thể hiện ở một số khía cạnh như: 1) Nâng cao hiệu quả và năng suất lao động; 2) Cải thiện chất lượng vệ sinh môi trường; 3) Bảo đảm an toàn và sức khỏe người lao động; 4) Tối ưu hóa chi phí lâu dài; 5) Tăng tính đồng bộ trong hệ thống thu gom – vận chuyển; 6) Góp phần xây dựng đô thị văn minh, hiện đại. Từ đó, mang lại giá trị thiết thực về hiệu quả, chất lượng, an toàn và tính bền vững, là xu hướng tất yếu trong quản lý chất thải hiện đại.