Nghiên cứu đánh giá thực trạng và đề xuất một số giải pháp nâng cao hiệu quả cho các trạm xử lý nước thải mỏ than thuộc TKV

| Công ty CP Than Hà Lầm xử lý nước thải mỏ thành nước sinh hoạt Công nghệ xử lý nước thải mỏ than thân thiện môi trường |

1. THỰC TRẠNG NƯỚC THẢI VÀ CÔNG NGHỆ XỬ LÝ NƯỚC THẢI MỎ THAN TRONG TKV

1.1. Về tính chất nước thải mỏ

Ngành than hiện đang áp dụng 02 hình thức khai thác lộ thiên và hầm lò. Khai thác lộ thiên thường tạo ra các hố moong sâu so với địa hình tự nhiên của khu vực, nguồn nước chảy vào moong bao gồm nước ngầm và nước mưa. Khai thác hầm lò tạo ra các đường lò đi sâu xuống lòng đất, nguồn nước chảy vào hầm lò chủ yếu là nước ngầm thấm ra. Để khai thác được than cần thực hiện bơm thoát nước ra khỏi khu vực, từ đó xuất hiện nước thải mỏ.

Nước thải mỏ thường có tính axít và hàm lượng kim loại (chủ yếu là Fe, Mn) cao nguyên nhân là do trong các mỏ than đều có pyrít (FeS2) đi kèm. Khi khai thác than pyrít sắt có trong than và trong các vỉa đá tiếp xúc với không khí và nước, bị oxy hoá, sẽ tạo ra axít H2S04. Theo công nghệ khai thác, vùng địa lý, địa chất tầng khai thác và thời tiết (mùa mưa, khô), thành phần các tác nhân gây ô nhiễm trên có thể thay đổi.

1.2. Các công nghệ xử lý nước thải mỏ đang áp dụng

Có thể phân chia kết quả thực hiện công tác thu gom, xử lý nước thải mỏ tại vùng than Quảng Ninh theo hai giai đoạn sau đây:

- Giai đoạn từ năm 2009 trở về trước: Giai đoạn này nước thải mỏ hầu như không qua xử lý mà thải thẳng ra môi trường, một số mỏ có chất lượng nước tương đối xấu được xử lý bằng công nghệ hết sức đơn giản (trung hòa bằng sữa vôi + lắng) dẫn đến hiệu quả xử lý không cao. Vì vậy, chất lượng nước sau xử lý đa số chưa đạt tiêu chuẩn, quy chuẩn cho phép.

- Giai đoạn từ năm 2009 trở lại đây: Việc xử lý nước thải mỏ đã được TKV quan tâm nghiên cứu một cách bài bản, quy mô và có ứng dụng công nghệ tiên tiến trong nước cũng như nước ngoài, đồng thời hợp tác với nước ngoài để học hỏi kinh nghiệm một cách khoa học.

Hiện nay, ngành than đang vận hành khoảng 40 trạm xử lý nước thải mỏ theo các nhóm công nghệ chính như sau:

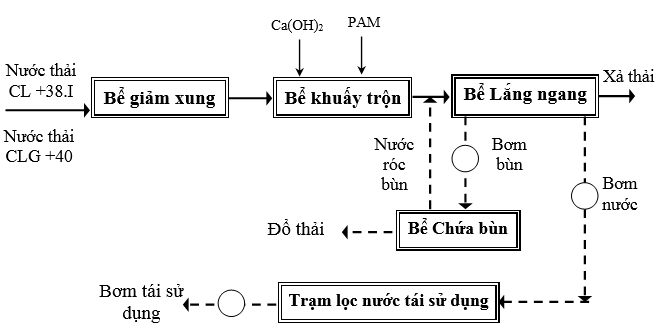

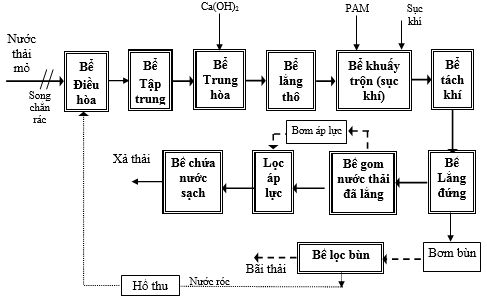

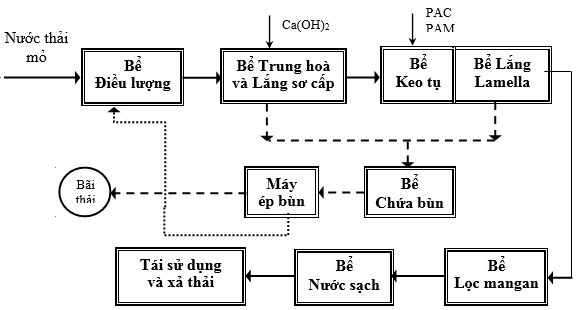

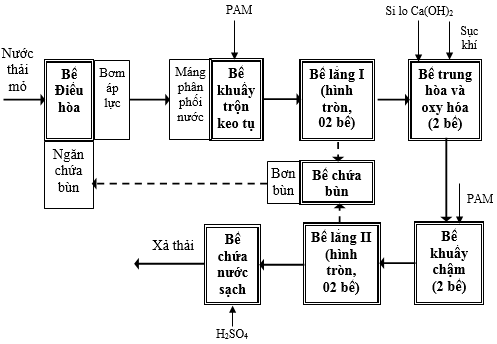

Nhóm 1: Bể điều hòa → Trung hòa → Keo tụ → Lắng (lắng ngang, lắng tấm nghiêng). Nhóm công nghệ này chủ yếu áp dụng cho nước thải mỏ có tính axít, hàm lượng TSS, Fe vượt quy chuẩn cho phép, tuy nhiên hàm lượng Mn tương đối thấp nằm trong giới hạn cho phép.

|

|

|

|

|

|

|

|

- Bể điều lượng: Do đặc thù nguồn nước thải mỏ có lượng cặn lơ lửng lớn đặc biệt là nước thải hầm lò. Trong mỗi lần bơm lên từ hầm bơm, một số trạm không có bể điều lượng sau một thời gian ngắn đi vào vận hành đã gặp rất nhiều khó khăn do lượng bùn cặn sinh ra lớn, chi phí hóa chất tốn kém, lượng nước đầu vào không đều (phụ thuộc vào kế hoạch khai thác của mỏ cũng như các mùa trong năm). Các trạm thuộc nhóm công nghệ 2 được xây dựng từ những năm 2009 - 2012 cho những khu vực khai thác hầm lò đều phải cải tạo mở rộng hoặc xây dựng mới bể điều lượng nhằm tháo gỡ những khó khăn trên. Rút kinh nghiệm từ các trạm đã xây dựng trong giai đoạn đầu, những trạm sau này đã tiến hành xây dựng các bể điều lượng lớn để lắng trong một phần cặn rắn giúp giảm thiểu được lượng hóa chất tiêu tốn, tăng hiệu quả xử lý. Việc tập trung nước thải tại bể điều lượng sẽ không còn phụ thuộc nhiều vào chế độ bơm nước của mỏ giúp cho trạm vận hành đều và ổn định hơn. Ngoài ra, việc chứa nước trong bế điều lượng sẽ giảm được quy mô trạm xử lý mà vẫn đảm bảo hiệu quả trong các trường hợp cao điểm.

- Trung hòa pH: Hóa chất trung hòa tại các trạm chủ yếu là vôi bột, trừ một số trạm do chất lượng nước đầu vào có pH quá thấp, lượng bùn lớn như trạm XLNT CL +41 Lộ Trí - Thống Nhất phải kết hợp cả xút và vôi bột để nâng pH. Vôi bột chứa trong bao hoặc silo chủ yếu được pha thành dung dịch rồi châm vào trong bể trung hòa ngoại trừ 2 trạm XLNT mỏ than Cọc Sáu và trạm XLNT mỏ than Vàng Danh là sử dụng silo vôi châm trực tiếp vào trong bể. Định lượng hóa chất trung hòa hầu hết được thực hiện chủ yếu bằng kinh nghiệm của người vận hành do hệ thống kiểm soát pH tại bể trung hòa sau một thời gian đi vào vận hành thường hiển thị không chính xác.

- Keo tụ, tạo bông: PAC, PAM là hai hóa chất được sử dụng trong hầu hết các trạm, các hóa chất này thường được pha chế thành dung dịch rồi bơm vào bể keo tụ theo định lượng được tính toán sẵn. Quá trình phản ứng keo tụ xảy ra nhanh trong quá trình khuấy trộn tuy nhiên cần thời gian để các bông cặn kết hợp thành bông lớn hơn, dễ lắng hơn. Việc hình thành bông cặn này cần đến bể khuấy chậm nhằm tránh phá vỡ các bông và tạo sự va chạm giúp các bông cặn gắn kết với nhau. Thực tế cho thấy, các trạm thuộc nhóm công nghệ số 2 do bể keo tụ có kích thước nhỏ nên bông cặn sang bể lắng mới có thời gian tạo bông lớn nên hiệu quả lắng không cao. Các trạm xử lý xây dựng trong năm gần đây đã chú trọng tới việc xây dựng bể khuấy trộn chậm nhằm nâng cao hiệu quả lắng.

- Lắng cặn: Các trạm xử lý đang sử dụng 3 dạng bể lắng bao gồm: lắng ngang, lắng ly tâm và lắng tấm nghiêng (hoặc ống lắng). Bể lắng ngang được sử dụng đối với các trạm xử lý xây dựng trong giai đoạn đầu, thuộc nhóm công nghệ số 1, 2. Bế lắng tấm nghiêng (hoặc ống lắng) được sử dụng rộng rãi trong các trạm xử lý thuộc nhóm công nghệ 3, đem lại hiệu quả cao do đặc điểm cấu tạo của tấm lắng nghiêng (hoặc ống lắng) tạo ra diện tích lắng lớn gấp nhiều lần so với bể lắng ngang, bông keo tụ trong quá trình di chuyển sẽ va chạm vào nhau và bám vào bề mặt tấm lắng nghiêng nên giảm thời gian lắng. Các tấm lắng nghiêng (hoặc ống lắng) được thiết kế nghiêng 60°, chiều cao tấm lắng càng cao thì hiệu quả lắng càng cao, thường các tấm lắng (hoặc ống lắng) sử dụng tại các trạm có chiều cao > 1m, riêng Trạm XLNT mỏ than Vàng Danh sử dụng tấm lắng có chiều cao đến 2m để tăng hiệu quả lắng. Bể lắng ly tâm mới chỉ được sử dụng duy nhất tại trạm XLNT mỏ khu vực Tràng Khê - Hồng Thái.

- Lọc xử lý mangan: Bình lọc áp lực, bể lọc trọng lực là hai dạng được sử dụng tại các trạm xử lý nước thải mỏ than thuộc TKV. Bình lọc áp lực thường cấu tạo bằng composite được chế tạo sẵn (bao gồm cát lọc mangan) có công suất dao động từ 50-80m3/h), tùy vào công suất của trạm mà lựa chọn số lượng bình lọc phù hợp. Ưu điểm của bình lọc là nhỏ gọn, thi công lắp đặt nhanh, tiết kiệm diện tích xây dựng. Bể lọc trọng lực áp dụng trong các trạm XLNT hiện nay có hai dạng: dạng bể độc lập bằng bê tông cốt thép được sử dụng cho những trạm có công suất lớn; dạng bằng bể thép xây lắp hợp khối được sử dụng cho những trạm có công suất nhỏ. Theo phương pháp lọc có hai dạng: lọc xuôi chiều; lọc ngược chiều.

+ Dạng bể lọc xuôi chiều: Nước chảy qua lớp vật liệu lọc từ trên xuống dưới như ở các trạm XLNT công suất 600m3/h và 1.200m3/h Mạo Khê, trạm XLNT Cọc Sáu công suất 2.400m3/h. Để rửa trôi các chất bẩn đã được giữ lại trong khối vật liệu lọc, tiến hành sục khí và nước ngược chiều từ dưới lên trên, cuốn trôi các chất cặn bẩn theo máng thu nước ra khỏi bể lọc.

+ Dạng bể lọc ngược chiều: Nước đưa vào lọc theo hướng từ dưới đáy bể lên trên, nước sẽ tiếp xúc với các hạt lớn của lóp vật liệu lọc trước, do đó lớp vật liệu có khả năng giữ được nhiều chất bấn. Ở phần trên của lớp vật liệu lọc, nước sạch tiếp xúc với các hạt nhỏ mịn nên chất lượng nước tốt hơn. Bể lọc ngược chiều có tác dụng tốt hơn bể lọc xuôi chiều do thời gian tiếp xúc với các hạt lọc dài hơn.

Hiệu quả quá trình rửa lọc quyết định đến chất lượng nước lọc ở các chu kỳ tiếp theo, chu kỳ lọc và tuổi thọ của lớp vật liệu lọc. Cường độ nước rửa lọc thường phải được điều chỉnh tương ứng với các loại cát lọc sao cho khi rửa ngược, lớp cát lọc chỉ giãn nở đến một chiều dày nhất định và cát lọc không bị cuốn trôi khỏi máng thu nước cùng với chất bẩn.

- Xử lý bùn: Giải pháp xử lý bùn đang được áp dụng chủ yếu là sử dụng bể lắng bùn. Đây là biện pháp chứa bùn trong bể và để bùn lắng tự nhiên nhằm nâng cao nồng độ bùn và tách nước trong. Định kỳ bùn thải (ở dạng lỏng) được vận chuyển bằng xe téc hoặc bơm hút trực tiếp đem đi đổ thải. Giải pháp này có chi phí đầu tư ban đầu thấp, chi phí vận hành phụ thuộc khá nhiều vào cung độ đổ thải. Một số trạm sử dụng máy ép bùn ly tâm, khung bản, băng tải để làm khô bùn. Tuy nhiên, sau một thời gian hoạt động cho thấy hiệu quả ép bùn nhỏ hơn so với lượng bùn cặn cần ép do bùn có nồng độ (rắn/lỏng) thấp, do vậy các trạm vận hành không thường xuyên.

- Điều khiển: Hầu hết các trạm xử lý nước thải mỏ hiện nay đang vận hành theo hình thức bán tự động. Hiện tại, chỉ có trạm XLNT mỏ than Vàng Danh công suất 3.000 m3/h, trạm XLNT khu vực Tràng Khê - Hồng Thái công suất 1.600 m3/h được thiết kế điều khiển tự động.

- Kiểm soát tự động, liên tục (online): Theo Khoản 3 Điều 39 của Nghị định số 38/2015/NĐ-CP ngày 24/4/2015 của Chính phủ về quản lý chất thải và phế liệu, các trạm xử lý nước thải mỏ của TKV thuộc đối tượng phải lắp đặt hệ thống quan trắc nước thải tự động liên tục và truyền số liệu trực tiếp cho Sở Tài nguyên và môi trường. Tính đến thời điểm hiện nay tất cả các trạm xử lý nước thải mỏ than thuộc TKV đã hoàn thành lắp đặt trạm quan trắc này theo quy định.

1.3. Giá thành xử lý

Công ty TNHH MTV Môi trường – TKV được TKV giao xây dựng, quản lý, vận hành các trạm xử lý nước thải mỏ thuộc TKV. Căn cứ vào chi phí xử lý, Công ty TNHH MTV Môi trường - TKV xây dựng đơn giá, trình TKV ban hành chi phí xử lý trên một m3 nước thải mỏ đối với từng trạm xử lý. Tại mỗi trạm đều có đồng hồ đo lưu lượng nước thải trước khi vào hệ thống xử lý. Hàng tháng, Phân xưởng nước quản lý các trạm XLNT sẽ nghiệm thu khối lượng nước thải xử lý với các đơn vị mỏ. Theo đơn giá ban hành năm 2019 của TKV, nhóm công nghệ số 1 có đơn giá xử lý dao động 1.950 ÷ 3.035 đồng/m3; nhóm công nghệ số 2 có đơn giá xử lý dao động 3.050 ÷ 12.450 đồng/m3; nhóm công nghệ số 3 có đơn giá xử lý dao động 1.950 ÷ 6.000 đồng/m3; nhóm công nghệ số 4 có đơn giá xử lý dao động 6.410 đồng/m3

2. NHỮNG VẤN ĐỀ BẤT CẬP HIỆN NAY TRONG QUÁ TRÌNH VẬN HÀNH CÁC HỆ THỐNG XỬ LÝ NƯỚC THẢI MỎ THAN THUỘC TKV

2.1. Vấn đề chung

Chất lượng nước thải đầu vào là yếu tố quyết định đến việc lựa chọn quy trình công nghệ xử lý. Nếu nước thải đầu vào có tính axít, hàm lượng Fe, cặn lơ lửng vượt giới hạn cho phép thì chỉ cần xử lý qua các công đoạn trung hòa, keo tụ, lắng (nhóm công nghệ số 1) là đảm bảo yêu cầu trước khi thải ra môi trường. Tuy nhiên, thực tế thì rất nhiều trạm có nước thải đầu vào như trên nhưng lại được đầu tư quy trình công nghệ để xử lý cả mangan tức là bao gồm các công đoạn như trung hòa, keo tụ, lắng và lọc khử mangan. Việc này đã làm phát sinh thêm công đoạn xử lý không cần thiết dẫn đến gia tăng chi phí xử lý.

2.2. Bất cập từng khâu công nghệ

* Đối với khâu trung hòa: Việc lưu giữ vôi cho các trạm đang được chuyển dần sang dạng silo nhằm giảm sức người, không gây ảnh hưởng đến môi trường, sức khỏe do phát sinh bụi bột vôi trong công đoạn pha chế. Tuy nhiên, hầu hết các trạm đều không cấp trực tiếp vôi bột từ sillo vào bể trung hòa mà phải qua công đoạn pha thành dung dịch trước khi cấp vào bể trung hòa. Kinh nghiệm trên thế giới và ngay tại trạm XLNT mỏ than Vàng Danh cho thấy việc cấp trực tiếp vôi bột vào bể trung hoàn toàn khả thi, giảm khâu trung gian không cần thiết qua đó giảm thất thoát vôi bột. Ngoài ra, các trạm hầu hết áp dụng trung hòa một cấp, định lượng hóa chất trung hòa bằng kinh nghiệm sẽ khó khăn trong kiểm soát chất lượng đầu ra.

* Đối với khâu lắng:

- Bể lắng tấm nghiêng đang được sử dụng khá phổ biến đối với các trạm xử lý nước thải mỏ trong những năm gần đây. Bể lắng tấm nghiêng được biết đến có hiệu suất lắng cao, giảm diện tích xây dựng bể. Tuy nhiên, khảo sát thực tế tại các trạm nhận thấy đa số bể lắng sau một ca vận hành bông bùn đã bịt kín các ống lắng gây ảnh hưởng đến hiệu quả lắng. Để giải quyết vấn đề trên công nhân vận hành buộc phải dừng xử lý, xả hết nước trong bể lắng rồi dùng vòi áp lực cao để xịt rửa. Việc thường xuyên phải xịt rửa ảnh hưởng đến năng lực xử lý của trạm.

- Bể lắng ngang được sử dụng tại các trạm xử lý nước thải mỏ được đầu tư trong giai đoạn đầu đa số thiết kế chưa phù hợp, hay có thể nói chưa đúng theo tiêu chuẩn quy định dẫn đến hiệu quả lắng chưa cao, ngoại trừ các trạm xử lý Dương Huy, Mông Dương được thiết kế tương đối phù hợp.

* Đối với khâu xử lý bùn: Bể lắng bùn thường có chiều cao từ 1m đến 1,5m. Bùn thu từ các bể lắng được bơm về bể lắng bùn. Để thoát nước trong, bể có hệ thống ống thoát có van, bố trí thành nhiều tầng (thường là 2 tầng). Thực tế khảo sát nhận thấy hầu hết bùn trong bể lắng ở trạng thái khó lắng, khó tách nước dẫn đến thời gian lưu bùn lớn, lại phụ thuộc vào điều kiện thời tiết (khi trời mưa, bùn lại bị làm loãng trở lại). Ngoài ra, chưa có có quy định cụ thể về tỷ lệ rắn/lỏng trước khi vận chuyển đi đổ thải, quá trình đổ thải tại bãi thải có thể là nguồn tái ô nhiễm đối với môi trường xung quanh.

* Đối với khâu lọc khử mangan: Các chất bẩn dạng hạt và dạng keo thường nhanh chóng tích tụ trên bề mặt lớp vật liệu trong bể lọc và tạo thành một lớp màng tại các bể lọc xuôi chiều. Lớp màng này càng dễ hình thành khi vật liệu trong bể không có thành phần cấp phối đồng nhất, các hạt nhỏ bị đưa lên lớp trên, các hạt to nằm lại ở dưới sau mỗi lần rửa ngược. Đây là lý do khiến bể lọc nhanh bị tắc, thậm chí xảy ra hiện tượng áp suất âm do trở lực sinh ra trong bể (đặc biệt là qua lớp màng cặn) lớn, vượt qua cả thế năng của lượng nước ở trên bể. Màng cặn cũng làm cho dung lượng chứa cặn trong bể giảm vì cặn chưa vận chuyển được xuống các lớp vật liệu bên dưới, bể đã bị tắc, sẽ phải ngừng bể lọc rửa thường xuyên, gây tốn kém, đồng thời nước sau lọc có chất lượng kém. Điều này đã xảy ra ở trạm XLNT 600 m3/h, 1.200m3/h mỏ than Mạo Khê làm ảnh hưởng tới hiệu quả lọc Mn.

2.3. Các yếu tố ảnh hưởng tới giá thành xử lý

Nhìn chung, tính chất nước thải đầu vào là yếu tố chính quyết định chi phí xử lý, nước thải có pH thấp, hàm lượng kim loại nặng (Fe, Mn), cặn lơ lửng lớn sẽ tiêu tốn nhiều hóa chất, tăng chi phí xử lý bùn...dẫn đến chi phí xử lý cao. Công nghệ xử lý cũng ảnh hưởng đến chi phí xử lý, thực tế nhóm công nghệ II thường có chi phí xử lý cao hơn nhóm công nghệ 3 khi so sánh ở cùng công suất, chất lượng nước thải đầu vào. Mặt khác, đối với các trạm có cùng tính chất nước thải đầu vào, trạm XLNT có công suất lớn sẽ có chi phí xử lý nhỏ hơn.

3. ĐỀ XUẤT MỘT SỐ GIẢI PHÁP NÂNG CAO HIỆU QUẢ CHO CÁC TRẠM XỬ LÝ NƯỚC THẢI MỎ THAN THUỘC TKV

Thông qua thực trạng, các vấn đề bất cập, tham khảo công nghệ của thế giới đề xuất một số giải pháp để nâng cao hiệu quả cho các trạm xử lý nước thải mỏ than thuộc TKV như sau:

* Các giải pháp tổng thể:

- Trang bị hệ thống điều khiển tự động trong quá trình vận hành các trạm xử lý để kiểm soát hiệu quả của từng khâu công nghệ nhằm kiểm soát tốt chất lượng nước sau xử lý, hạn chế sự phụ thuộc vào yếu tố kinh nghiệm của người vận hành trực tiếp.

- Đối với các trạm xử lý có thiết kế hệ thống bể lọc khử mangan, trong khi thực tế hàm lượng mangan trong nước thải đầu vào nằm trong giới hạn cho phép cần cải tiến tách biệt hai khâu công nghệ lắng và lọc bằng van đóng chặn, nước sau lắng dẫn trực tiếp ra môi trường, công đoạn lọc dự phòng trong trường hợp hàm lượng mangan nước thải đầu vào vượt giới hạn cho phép theo các giai đoạn khai thác. Trong trường hợp nước thải sau bể lắng chưa đạt hoặc yêu cầu chất lượng nước sau xử lý cao hơn thì có thể thay thế vật liệu lọc cát mangan bằng các loại cát thông thường khác có giá thành rẻ, thông dụng hơn.

* Các giải pháp cụ thể đối với các khâu công nghệ:

- Cần khuyến khích chuyển sang áp dụng hệ thống chứa và cấp vôi bột tự động dạng silo để đảm bảo vệ sinh, sức khỏe của công nhân. Vôi bột nên cấp trực tiếp vào bể trung hòa, việc cấp cũng cần phải phù hợp để quá trình hòa trộn được đồng đều giúp phản ứng trung hòa, kết tủa diễn ra triệt để. Mặt khác, quan hệ giữa pH và nồng độ hoặc khối lượng hóa chất trung hòa cho vào nước là không tuyến tính, việc phải pha trộn một khối lượng nhỏ hóa chất vào một khối lượng lớn nước thải sẽ khó đều ngay tức khắc. Để khắc phục các khó khăn trên nên tiến hành trung hòa từ 2 bậc trở lên.

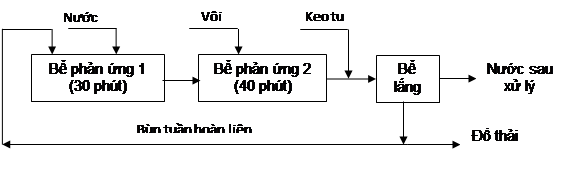

- Trong quy trình trung hòa, kết tủa, keo tụ truyền thống hiện đang áp dụng, các hạt cặn sẽ lớn dần lên qua quá trình keo tụ, khoảng cách giữa các hạt tương đối lớn và hình thành nên các lớp vô định hình xếp chồng lên nhau dạng xốp có thể tích lớn. Phương pháp Geco là phương pháp tuần hoàn một phần bùn được tách ra từ bể lắng hòa trộn với nước thải trước khi sang công đoạn trung hòa, khi đó pH nước thải sẽ tăng do lượng vôi còn dư thừa trong bùn và các hạt nhỏ phân tán sẽ kết tụ trên bề mặt các hạt đã kết tụ trước đó và cuối cùng hình thành nên một kết tụ có kích thước lớn hơn. Bùn trung hòa khi đó có khối lượng lớn hơn và nồng độ cao hơn nên dễ dàng tách ra khỏi nước bằng quá trình lắng, tức là hiệu quả lắng sẽ cao hơn. Phương pháp Geco có những ưu, nhược điểm chính sau:

Ưu điểm:

+ Bùn thải từ phương pháp Geco có nồng độ đạt trên 30% (rắn/lỏng), phương pháp truyền thống chỉ đạt tối đa 5%. Thời gian tách nước có thể giảm xuống tối đa còn 0,5 giờ, so với phương pháp truyền thống là 2 giờ.

+ Hiệu quả trung hòa và hiệu suất phản ứng cao hơn bình thường do lượng vôi dư trong bùn tiếp tục tuần hoàn.

Nhược điểm:

+ Phải bổ sung thêm công đoạn bơm bùn tuần hoàn so với công nghệ thông thường. Tuy nhiên, đối với các trạm xử lý tại mỏ than hoàn toàn có thể thực hiện được (mỏ than Na Dương, Núi Nhện-Thống Nhất, Thành Công-Hòn Gai…)

Như vậy, khi áp dụng phương pháp này đối với các trạm xử lý nước thải mỏ than sẽ hạn chế tắc tại các bể lắng tấm nghiêng và nâng cao hiệu quả đối với bể lắng ngang. Bùn thải tách nước nhanh, thể tích giảm sẽ giảm chi phí vận chuyển đổ thải và thuận lợi hơn đối với trạm sử dụng lọc ép.

|

| Sơ đồ phương pháp Geco |

- Khắc phục hiện tượng hay bị tắc đối với bể lọc khử mangan xuôi chiều, giải pháp khả thi nhất là cải tạo bể lọc một lớp vật liệu lọc như hiện tại thành 2 lớp vật liệu lọc để thời gian lọc hiệu quả hơn, độ tăng tổn thất áp lực nhỏ hơn, chất lượng nước sau lọc tốt hơn, tuy nhiên phải chọn loại vật liệu lọc sao cho đạt đồng thời các yêu cầu:

+ Đường kính hạt vật liệu lớp trên lớn hơn đường kính hạt lớp dưới, để cặn bẩn có kích thước lớn sẽ được giữ lại ở lớp trên, cặn bẩn có kích thước nhỏ chuyển xuống và giữ lại ở lớp dưới, Nhờ vậy, dung lượng chứa cặn bẩn trong lớp vật liệu tăng lên.

+ Trọng lượng riêng của vật liệu lọc lớp trên nhỏ hơn trọng lượng riêng của vật liệu lọc lớp dưới để tránh sự xáo trộn 2 lớp vật liệu khi rửa lọc.

+ Hai loại vật liệu có độ giãn nở khi rửa ngược tương đương nhau, để tránh sự xáo trộn và kiểm soát được chiều cao lớp vật liệu giãn nở khi rửa, tránh trôi vật liệu.

4. KẾT LUẬN

Các trạm xử lý nước thải mỏ than thuộc TKV đã và đang vận hành đáp ứng yêu cầu xả nước thải ra môi trường theo quy định. Tuy nhiên, thực trạng trong quá trình vận hành đã bộc lộ một số bất cập, hạn chế. Bài báo đề xuất một số giải pháp nhằm nâng cao hiệu quả cho các trạm xử lý nước thải mỏ than thuộc TKV. Các giải pháp cần được thử nghiệm để đánh giá trước khi áp dụng rộng rãi trong thời gian tới.

Ths. Nguyễn Tiến Dũng - TS. Bùi Thanh Hoàng - TS. Nguyễn Văn Hậu

Viện KHCN Mỏ - Vinacomin

(Tài liệu hội thảo “Bảo vệ môi trường trong khai thác, chế biến, sử dụng than, khoáng sản và dầu khí”)

Tin mới

Nghiên cứu thiết kế cơ chế thử nghiệm có kiểm soát (sandbox) cho thị trường tín chỉ đa dạng sinh học tại Việt Nam

Toàn văn phát biểu của Tổng Bí thư Tô Lâm tại Bệnh viện Hữu Nghị nhân kỷ niệm 71 năm Ngày Thầy thuốc Việt Nam

TRIỂN KHAI CÁC PHƯƠNG TIỆN CƠ GIỚI THỰC HIỆN VỆ SINH MÔI TRƯỜNG, THU GOM, VẬN CHUYỂN CHẤT THẢI RẮN SINH HOẠT

Triển khai các phương tiện cơ giới thực hiện vệ sinh môi trường, thu gom, vận chuyển chất thải rắn sinh hoạt thể hiện ở một số khía cạnh như: 1) Nâng cao hiệu quả và năng suất lao động; 2) Cải thiện chất lượng vệ sinh môi trường; 3) Bảo đảm an toàn và sức khỏe người lao động; 4) Tối ưu hóa chi phí lâu dài; 5) Tăng tính đồng bộ trong hệ thống thu gom – vận chuyển; 6) Góp phần xây dựng đô thị văn minh, hiện đại. Từ đó, mang lại giá trị thiết thực về hiệu quả, chất lượng, an toàn và tính bền vững, là xu hướng tất yếu trong quản lý chất thải hiện đại.