Nghiên cứu thiết kế và chế taọ hệ thống xử lý khí thải độc hại khu vực mạ, cải thiện môi trường làm việc tại Công ty CPCN Ô tô - Vinacomin

1. Đặt vấn đề

Trong vấn đề xử lý khí thải mạ, trong những năm gần đây tình hình áp dụng công nghệ xử lý khí thải để bảo vệ môi trường không khí ở nước ta đã có những bước tiến rõ rệt. Nhiều doanh nghiệp đã ý thức được trách nhiệm phải tuân thủ Luật Bảo vệ môi trường, đầu tư lắp đặt thiết bị xử lý khí thải. Tuy nhiên, tỷ lệ các doanh nghiệp chịu đầu tư xử lý khí thải là chưa cao. Kết quả phân tích chất lượng thải của các cơ sở mạ điện điển hình cho thấy: hầu hết các cơ sở đều không đạt tiêu chuẩn cho phép, chỉ tiêu kim loại nặng vượt nhiều lần cho phép.

Công nghiệp mạ kim loại là ngành công nghiệp đang có xu hướng phát triển nhanh, đặc biệt là khu vực phía Nam, với các chất ô nhiễm không khí điển hình là hơi axit (HCl, H2SO4), CrO3, khí NH3, bụi. Công nghệ xử lý khí thải cho ngành công nghiệp này là sử dụng phương pháp hấp thụ đã được sử dụng tại các công ty tôn Phương Nam, Posvina, lưới thép Bình Tây, tôn Phước Khanh, công ty Vingal...Trong một số ngành công nghiệp khác, các nhà máy cũng đã tiến hành lắp đặt các hệ thống xử lý ô nhiễm không khí chủ yếu là bụi như các nhà máy sản xuất giày, may mặc, cơ khí, thuốc bảo vệ thực vật ... Công nghệ chủ yếu được các nhà máy sử dụng để lọc bụi thường dùng là: xyclon, thiết bị lọc túi vải hoặc tháp rửa khí (scrubber).

Công ty Cổ phần Công nghiệp ô tô – Viancomin là đơn vị sản xuất cơ khí, Công ty có dây chuyền mạ điện Crom với hệ thống xử lý khí thải theo công nghệ cũ được Liên Xô lắp đặt, theo nguyên lý hút khí thải từ các bể mạ bằng quạt xuống các cống ngầm, sau đó được hút lên bằng ống thép và xả thẳng ra ngoài trời. Sau nhiều năm hoạt động, hệ thống đã xuống cấp không còn phù hợp với năng lực sản xuất mạ điện Crom của Công ty, và những yêu cầu ngày càng cao về tiêu chuẩn khí thải ra môi trường hiện nay.

Xử lý khí thải độc hại khu vực mạ của VMIC là nhiệm vụ cấp bách của Công ty nhằm bảo vệ sức khỏe cho người lao động khi làm việc tại khu vực mạ và các khu vực lân cận, làm cho môi trường không khí , nguồn nước sạch hơn, góp phần vào việc bảo vệ môi trường nâng cao chất lượng sống. Từ đó nâng cao năng xuất lao động, tiết kiệm được vật tư trong công đoạn mạ, góp phần giúp Công ty sản xuất kinh doanh bền vững và ngày càng phát triển.

Tập đoàn Công nghiệp Than - Khoáng sản Việt Nam chỉ đạo các đơn vị nghiên cứu, tư vấn và tự thiết kế, chế tạo các thiết bị cơ khí, trong đó có các thiết bị cơ khí phục vụ cho bảo vệ môi trường, bảo vệ sức khỏe người lao động, đồng thời tăng cường khả năng chế tạo, sử dụng sản phẩm trong nước.

Nhằm mục đích nghiên cứu chế tạo, lắp đặt hệ thống xử lý khí thải độc hại khu vực mạ của Công ty đáp ứng yêu cầu bảo vệ môi trường. Công ty Cổ phần Công nghiệp Ô tô- Vinacomin được Tập đoàn Công nghiệp Than- Khoáng sản Việt Nam giao nhiệm vụ thực hiện đề tài: "Nghiên cứu, thiết kế, chế tạo hệ thống xử lý khí thải độc hại khu vực mạ của Công ty Cổ phần công nghiệp Ô tô- Vinacomin” Quyết định số 901/QĐ-TKV, ngày 30/5/2018 “V/v: Phê duyệt Kế hoạch KHCN năm 2018 của Tập đoàn Công nghiệp Than-Khoáng sản Việt Nam”. Công ty Cổ phần Công nghiệp ô tô – Viancomin là đơn vị sản xuất cơ khí, Công ty có dây chuyền mạ điện Crom với hệ thống xử lý khí thải theo công nghệ cũ được Liên Xô lắp đặt, theo nguyên lý hút khí thải từ các bể mạ bằng quạt xuống các cống ngầm, sau đó được hút lên bằng ống thép và xả thẳng ra ngoài trời. Sau nhiều năm hoạt động, hệ thống đã xuống cấp không còn phù hợp với năng lực sản xuất mạ điện Crom của Công ty, và những yêu cầu ngày càng cao về tiêu chuẩn khí thải ra môi trường hiện nay.

2. Nội dung nghiên cứu

Trên cơ sở thành tựu và kết quả kế thừa nghiên cứu tiến trước. Hệ thống xử lý khí thải độc hại khu vực mạ của Công ty cổ phần Công nghiệp Ô tô – Vinacomin nhiệm vụ của đề tài thiết kế, chế tạo, lắp đặt hệ thống công nghệ xử lý khí thải bằng biện pháp hấp thụ công nghiệp ở trong nước. Sau khi lắp đặt hệ thống công nghệ này sẽ xử lý được 90 ÷ 95% khí thải độc hại từ các bể mạ, đảm bảo môi trường làm việc, môi trường khí quyển và sức khoẻ của công nhân làm việc trong khu vực mạ, phần nào tiết kiệm được hoá chất mạ và nước thải trong khu vực mạ xuống các cống thoát nước của Phân xưởng cơ khí.

2.1.Thực trạng môi trường khu vực xưởng mạ

Để giảm thiểu ô nhiễm môi trường khu vực sản xuất mạ điện vẫn phải quan tâm nhất đến vấn đến xử lý khí thải trong quá trình sản xuất. Theo đánh giá quan trắc môi trường ở khu vực mạ điện năm 2017 - 2020, nước thải công nghiệp ngoài thành phần chung vẫn có hàm lượng SO42- và Cr+6 luôn ở mức vượt ngưỡng cho phép. Khí thải có hàm lượng SO2, Cr+6, Zn bay hơi trong quá trình sản xuất, do phải sản xuất 3 ca liên tục nên lượng khí thải bay hơi nhiều hơn chưa được xử lý ra khỏi khu vực mạ và hệ thống hút khí thải cũ, lạc hậu từ những năm 1980 của Liên Xô thiết kế chưa được cải tạo lại. Khí thải sau khi hút được dẫn thẳng ra ngoài trời không được xử lý.

Khu vực sản xuất vẫn có mùi khí thải bay lên rất rõ, nhất là khí hậu mùa hè nhiệt độ lớn hơn 400C khí thải bốc lên nồng nặc trong khu vực mạ và bay sang các khu vực sản xuất khác ảnh hưởng đến sức khoẻ đường hô hấp của công nhân khi thao tác vận hành.

Mùa mưa các cống dưới nền khi nạo vét vẫn có dung dịch mầu nâu của Cr2O3 với hàm lượng cao (180 – 250g/l), chưa tiết kiệm được hoá chất khi mạ Crôm.

Xử lý khí thải độc hại khu vực mạ của VMIC là nhiệm vụ cấp bách của Công ty nhằm bảo vệ sức khỏe cho người lao động khi làm việc tại khu vực mạ và các khu vực lân cận, làm cho môi trường không khí , nguồn nước sạch hơn, góp phần vào việc bảo vệ môi trường nâng cao chất lượng sống. Từ đó nâng cao năng xuất lao động, tiết kiệm được vật tư trong công đoạn mạ, góp phần giúp Công ty sản xuất kinh doanh bền vững và ngày càng phát triển.

2.2. Hướng nghiên cứu và giải pháp công nghệ

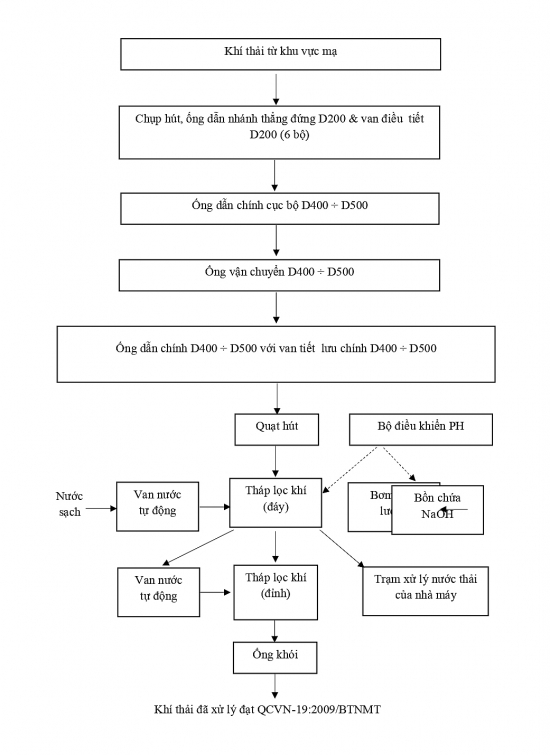

Để xử lý triệt để hơi axít H2SO4 và CrO3 trong thành phần khí thải mạ, chúng ta sử dụng tháp hấp thụ với tác nhân là NaOH kết hợp hai phương pháp hấp thụ vật lý và hoá học. Khí thải được thu gom từ các bể mạ sẽ được các đường ống dẫn về quạt hút. Dựa vào bản chất của sự tương tác nói trên mà người ta chia thành sự hấp thụ vật lý hay sự hấp thụ hóa học:

Hấp thụ vật lý: Là quá trình dựa trên sự tương tác vật lý thuần túy, nghĩa là chỉ bao gồm sự khuếch tán, hòa tan các chất cần hấp thụ vào trong lòng chất lỏng và sự phân bố của chúng giữa các phân tử chất lỏng. Độ hòa tan của một chất cần hấp thụ trong lòng chất lỏng luôn luôn là một hàm của nhiều biến số. Nếu gọi D là độ tan thì ta có thể biểu diễn nó như sau:

D = f (x1, x2... xj, T, S, P, kD,...)

Trong đó: xi là nồng độ của các chất khí hoặc hơi trong chất lỏng.

T là nhiệt độ làm việc,

S- là diện tích tiếp xúc giữa hai pha,

P- là áp suất riêng phần của hơi hoặc khí trong pha khí,

kD- là hệ số khuếch tán của chất được hấp thụ trong pha lỏng.

Thực tế quá trình hấp thụ tăng khi diện tích tiếp xúc hai pha tăng, và nhiệt độ làm việc giảm; riêng hiệu suất xử lý thì còn phụ thuộc mạnh vào áp suất riêng phần của khí hoặc hơi và nồng độ của chúng trong pha lỏng. Để tăng hiệu quả xử lý, người ta thường dùng các kiểu thiết bị làm tang diện tích tiếp xúc tối đa, truyền nhiệt tốt và hạn chế sự tăng của chất hoà tan trong pha lỏng. Các kiểu thiết bị thông dụng như: tháp hấp thụ có tầng đệm, tháp hấp thụ sủi bọt, tháp phun...

Hấp thụ hóa học. Hấp thụ hóa học là quá trình hấp thụ luôn đi kèm với một hay nhiều phản ứng hóa học. Sau quá trình khuếch tán là quá trình xẩy ra các phản ứng hóa học. Như vậy sự hấp thụ hóa học không những phụ thuộc vào tốc độ khuếch tan của chất khí vào trong cháat lỏng mà còn phụ thuộc vào tốc độ chuyển hoá các chất - tốc độ phản ứng của các chất.

|

| Sơ đồ nguyên lý hệ thống làm sạch khí thải |

Việc nghiên cứu xây dựng, lắp đặt Hệ thống xử lý khí thải độc hại khu vực mạ của VMIC là cấp thiết để đảm bảo sức khỏe cho người lao động, bảo vệ môi trường, nâng cao chất lượng cuộc sống, đồng thời từng bước nâng cao năng lực chế tạo, nội địa hóa các loại thiết bị cơ khí phục vụ trong việc bảo vệ môi trường, tạo nhiều việc làm cho người lao động, nâng cao năng xuất lao động, tiết kiệm vật tư, góp phần vào sự phát triển bền vững của Công ty. Hệ thống xử lý khí thải độc hại khu vực mạ nhằm bảo đảm sức khỏe cho người lao động, góp phần bảo vệ môi trường và đạt yêu cầu đề ra đối với điều kiện của Việt Nam.

3. Kết quả nghiên cứu

Việc xử lý ô nhiễm môi trường nói chung và tình trạng ô nhiễm môi trường do hoạt động công nghiệp nói riêng là một trong những vấn đề quan trọng đặt ra cho nhiều quốc gia. Cùng với sự phát triển của các ngành công nghiệp, môi trường ngày càng phải tiếp nhận nhiều yếu tố độc hại. Đặc biệt, trong ngành công nghiệp mạ, nguồn nước thải, khí thải có thể chứa một lượng chất độc hại nhất định như: crom, niken, đồng, kẽm, xianua, ... có khả năng gây ảnh hưởng bất lợi đến môi trường tiếp nhận nếu không có biện pháp xử lý hợp lý.

Bài báo đã trình bày khái quát về công nghệ mạ điện và nêu các vấn đề về môi trường trong công nghệ mạ bao gồm: Nước thải, chất thải rắn, khí thải và bụi.

Khí thải trong quá trình mạ chủ yếu thường có ở các dạng: hơi axit (ở bể tẩy rỉ, bể tẩy điện hóa và bể nhúng axit hơi nhẹ), hơi kiềm (ở bể tẩy dầu mỡ hóa học), CxHy (ở bể tẩy dầu mỡ bằng dung môi), hơi CrO3, NiO (ở bể mạ), ... Các khí thải này phần lớn chúng nặng hơn không khí nên chúng làm tăng nồng độ chất thải độc hại trong phân xưởng, gây ô nhiễm khu vực làm việc cũng như vùng dân cư lân cận kề sát với cơ sở sản xuất.

Hiện nay trên thế giới và ở Việt Nam để xử lý khí thải độc hại sinh ra trong quá trình sản xuất mạ kim loại thường xử dụng: Phương pháp hấp phụ và phương pháp hấp thụ. Báo cáo đã trình bày khái quát và nêu các nguyên lý của các phương pháp. Tùy theo điều kiện cụ thể, yêu cầu khí thải và kinh phí đầu tư có thể áp dụng các loại phương pháp hấp thụ khác nhau.

Trên cơ sở nghiên cứu thiết kế và chế tạo hệ thống xử lý khí thải độc hại sinh ra trong quá trình sản xuất mạ kim loại tại Công ty Cổ phần Công nghiệp Ô tô – Vinacomin đã đạt kết quả tốt như yêu cầu kỹ thuật đề ra, đáp ứng khử được ô nhiễm khu vực mạ của nhà máy và làm cơ sở nhân rộng mô hình cho các nhà máy mạ của TKV hoặc các nhà máy mạ tại Việt Nam./.

HVK

Tài liệu tham khảo:

- Trần Minh Hoàng, Công nghệ mạ điện, NXB Khoa học và Kỹ thuật Hà Nội. Năm 2001.

[2]. Phạm Ngọc Đăng, Ô nhiễm môi trường không khí khu công nghiệp, NXB Khoa học và Kỹ thuật Hà Nội. Năm 1992.

[3]. Nguyễn Duy Động, Thông gió và công nghệ xử lý khí thải, NXB Giáo dục Việt Nam. Năm 2005.

[4]. Trần Hồng Côn, Đồng Kim Loan. Công nghệ xử lý khí thải- NXB Hà Nội. Năm 2006

[5]. Вентиляция химических произвоgсмв – элмерман. вм, NXB Mосква - химия. Năm 1980.

[6]. Air Pollution Control Technology Handbook- Karl B. Schnelle, Jr., Ph.D., P.E. Vanderbilt University, Charles A. Brown, P.E. VECO Pacific, Inc, USA 2002 by CRC Press LLC.

Tin mới

Tin khác

TRIỂN KHAI CÁC PHƯƠNG TIỆN CƠ GIỚI THỰC HIỆN VỆ SINH MÔI TRƯỜNG, THU GOM, VẬN CHUYỂN CHẤT THẢI RẮN SINH HOẠT

Triển khai các phương tiện cơ giới thực hiện vệ sinh môi trường, thu gom, vận chuyển chất thải rắn sinh hoạt thể hiện ở một số khía cạnh như: 1) Nâng cao hiệu quả và năng suất lao động; 2) Cải thiện chất lượng vệ sinh môi trường; 3) Bảo đảm an toàn và sức khỏe người lao động; 4) Tối ưu hóa chi phí lâu dài; 5) Tăng tính đồng bộ trong hệ thống thu gom – vận chuyển; 6) Góp phần xây dựng đô thị văn minh, hiện đại. Từ đó, mang lại giá trị thiết thực về hiệu quả, chất lượng, an toàn và tính bền vững, là xu hướng tất yếu trong quản lý chất thải hiện đại.