Thu hồi đồng kim loại từ xỉ đúc đồng thau bằng phương pháp thủy luyện

| Ứng dụng công nghệ sản xuất thạch cao nhân tạo từ nước bẩn công nghệ làm phụ gia xi măng |

1. Mở đầu

Đồng là kim loại màu có tầm quan trọng lớn trong nền kinh tế quốc dân. Hơn 50% số lượng đồng sản xuất hàng năm được dùng cho ngành điện. Phần còn lại dùng cho chế tạo hợp kim đồng làm các chi tiết chịu mài mòn, chịu ăn mòn trong các loại máy công nghiệp; hợp kim đồng còn được dùng làm đồ thủ công mỹ nghệ như tượng đồng, chuông đồng và đồ thờ bằng đồng.

Hợp kim đồng có nhiều loại khác nhau, song có thể quy về các loại chính là đồng thanh, đồng thau và hợp kim đồng có công dụng đặc biệt. Đồng thanh là hợp kim của đồng với các kim loại màu khác không phải là kẽm. Đồng thau là hợp kim của đồng với kẽm. Người ta có thể nấu hợp kim đồng thau từ nguyên liệu sạch hoặccũng có thể nấu từ các phế liệu thu hồi như đồng dây điện, v.v...

Trong sản xuất thường dùng một số lò để nấu hợp kim đồng như: lò nồi, lò cảm ứng, lò phản xạ, v.v… Tuy nhiên, các làng nghề đúc đồng tại Việt Nam chủ yếu sử dụng lò nồi hoặc lò cảm ứng để nấu đúc hợp kim đồng.

Quá trình nấu hợp kim đồng trong lò nồi hoặc lò cảm ứng thường tạo ra xỉ, tên của xỉ cũng được gọi theo hợp kim đồng như: xỉ đúc đồng thanh, xỉ đúc đồng thau.

Xỉ đúc đồng thau hình thành từ quá trình nấu hợp kim Cu-Zn, khi nấu 1 tấn hợp kim đồng thau sẽ sinh ra từ 30 – 50 kg xỉ, xỉ thải còn chứa các kim loại có ích như đồng, kẽm, v.v... đây là nguồn kim loại có thể tái sinh nhằm tăng giá trị nguồn tài nguyên và tránh gây ô nhiễm môi trường.

2. Thủy luyện xử lý xỉ

Xỉ đúc đồng thau thường chứa các nguyên tố chính như Cu, Zn, Al ở dạng kim loại, oxit hoặc các pha liên kim. Khi hòa tách xỉ với dung dịch axit sunfuric, các kim loại và oxit này tác dụng với axit và hòa tan vào dung dịch theo các phản ứng sau:

Zn + H2SO4 = ZnSO4 + H2 (1)

ZnO + H2SO4 = ZnSO4 + H2O (2)

Cu + H2SO4 = CuSO4 + H2 (3)

CuO + H2SO4 = CuSO4 + H2O (4)

2Al + 3H2SO4 = Al2(SO4)3 + 3H2 (5)

Al2O3 + 3H2SO4 = Al2(SO4)3 + 3H2O (6)

Ngoài các kim loại chính, các tạp chất khác cũng bị tan vào dung dịch để tạo thành một hỗn hợp phức tạp gồm nhiều ion kim loại khác nhau.

Đồng trong dung dịch có thể được thu hồi bằng nhiều phương pháp như xi măng hóa, điện phân, kết tủa oxit, chiết ly. Trong đó, chiết ly kết hợp với điện phân (SX-EW, Solvent extraction - Electrowinning) thu hồi đồng là phương pháp hiện được đánh giá là tốt nhất để xử lý dung dịch có chứa đồng và nhiều kim loại tạp khác.

Trong nghiên cứu này sử dụng dung môi hữu cơ Arcoga M5640 để chiết và giải chiết đồng vào dung dịch axit sunfuric sau đó điện phân thu hồi đồng từ dung dịch sau giải chiết.

Dung dịch kẽm sunfat còn lại sau khi chiết tách đồng được làm sạch và kết tủa kẽm về dạng kẽm cacbonat và nung thu hồi kẽm oxit.

3. Kết quả và thảo luận

3.1. Mẫu nghiên cứu

Mẫu nghiên cứu là mẫu xỉ của quá trình đúc đồng, kết quả phân tích thành phần như Bảng 1.

Bảng 1. Thành phần mẫu xỉ đồng

| Nguyên tố | Zn | Cu | Al | Fe | Sn | Ca |

| Hàm lượng, % | 27,71 | 6,60 | 6,47 | 2,47 | 0,19 | 1,33 |

3.2.1. Hòa tách xỉ đồng

Tham khảo các tài liệu lựa chọn các điều kiện thí nghiệm nghiên cứu, các nội dung nghiên cứu gồm có:

- Nghiên cứu ảnh hưởng của nồng độ axit.

- Nghiên cứu ảnh hưởng của thời gian hòa tách.

- Nghiên cứu ảnh hưởng của nhiệt độ hòa tách.

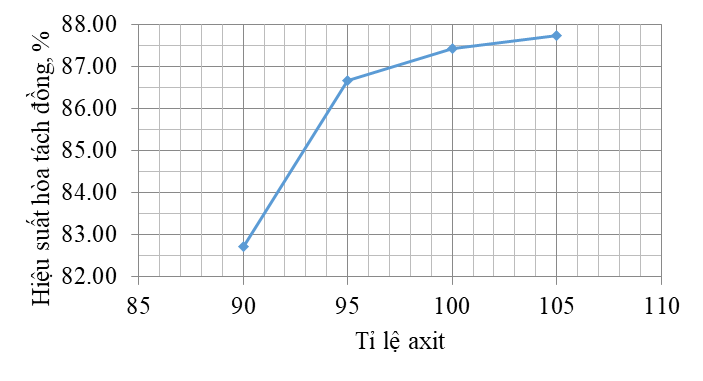

a. Ảnh hưởng của nồng độ axit

Thí nghiệm trong điều kiện sau:

- Thời gian hòa tách là 4h.

- Nhiệt độ hòa tách là 50oC.

- Tỉ lệ rắn/lỏng = 1/5.

- Nồng độ axit sunfuric thay đổi từ 90 – 105% so với lượng axit theo lý thuyết.

Sau mỗi thí nghiệm, lọc rửa bã, phân tích thành phần đồng còn lại để xác định hiệu suất hòa tách đồng.

Kết quả nghiên cứu ảnh hưởng của nồng độ axit tới hiệu suất thể hiện trên Hình 1.

|

| Hình 1. Ảnh hưởng của nồng độ axit đến hiệu suất hòa tách |

Khi lượng axit sử dụng là 90% ta thấy rằng hiệu suất hòa tách đồng chỉ đạt 82,73%. Nâng nồng độ axit lên 95% thì hiệu suất hòa tách đồng đạt tới 86,67%; khi đưa nồng độ axit hòa tách tới 100 và 105% thì hiệu suất vẫn tăng nhưng không tăng nhiều so với nồng độ axit là 95%. Mặt khác, sau quá trình hòa tách, để thuận lợi cho quá trình chiết đồng từ dung dịch, ta chọn nồng độ axit là 95% so với tính toán để hòa tách đồng từ xỉ.

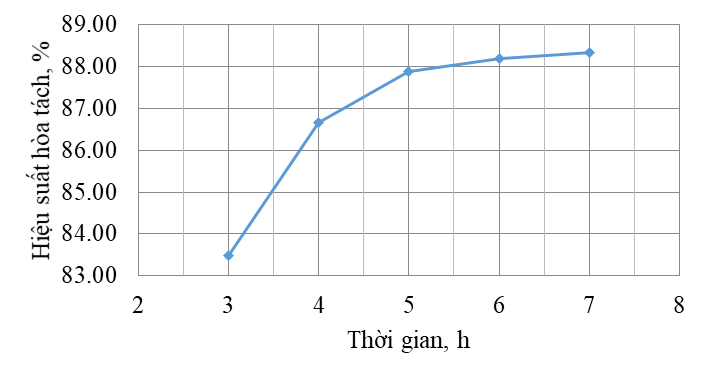

b. Ảnh hưởng của thời gian hòa tách

Thí nghiệm trong điều kiện như sau:

- Axit sunfuric 95% so với tính toán.

- Nhiệt độ hòa tách là 50oC.

- Tỉ lệ rắn/lỏng = 1/5.

- Thời gian hòa tách được nghiên cứu thay đổi từ 3-7h.

Kết quả nghiên cứu ảnh hưởng của thời gian hòa tách thể hiện trên Hình 2.

|

| Hình 2. Ảnh hưởng của thời gian hòa tách |

Hiệu suất hòa tách tăng nhanh khi thay đổi thời gian hòa tách từ 3 đến 5h, khi nâng thời gian hòa tách lên đến 7h thì hiệu suất hòa tách đồng tăng lên không nhiều. Do đó chọn thời gian hòa tách xỉ đồng là 5h.

c. Ảnh hưởng của nhiệt độ hòa tách

Thí nghiệm trong điều kiện như sau:

- Axit sunfuric 95% so với tính toán.

- Thời gian hòa tách là 5h.

- Tỉ lệ rắn/lỏng = 1/5.

- Nhiệt độ hòa tách là 50oC.

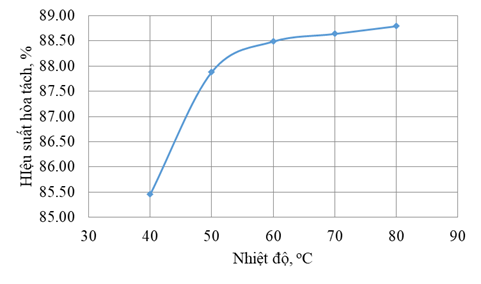

Kết quả nghiên cứu ảnh hưởng của nhiệt độ hòa tách thể hiện trên Hình 3.

|

| Hình 3. Ảnh hưởng của nhiệt độ hòa tách |

Hiệu suất hòa tách tăng lên khi tăng nhiệt độ, tuy nhiên để phù hợp với thiết bị cũng như các công đoạn chiết tách đồng, ta chọn nhiệt độ hòa tách là 60oC. Hiệu suất quá trình hòa tách đồng đạt 88,48 %.

3.2.2. Tách đồng ra khỏi dung dịch hòa tách

Dung dịch sau hòa tách xỉ có nồng độ đồng là 11, 68 g/l, khi đó để sử dụng được thông số của quá trình chiết đồng từ dung dịch thì nồng độ đồng cần điều chỉnh về < 10g/l để chiết một lần hết đồng trong dung dịch. Pha dung dịch sau hòa tách với nước theo tỷ lệ 1 lít dung dịch + 0,2 lít nước thu được dung dịch đồng chứa 9,73 g Cu để sử dụng cho quá trình chiết đồng.

a. Quá trình chiết tách đồng

Sử dụng chất chiết Arcoga M5640, tỉ lệ chất chiết so với dung dịch là 1:1 về thể tích, thời gian khuấy tiếp xúc là 60s, tốc độ khuấy tiếp xúc là 300 v/ph.

Sau khi khuấy tiếp xúc, để lắng, phân tích lượng đồng còn trong dung dịch,Hiệu suất của quá trình chiết đồng là 96%. Dung dịch sau khi chiết còn lại kẽm và các tạp khác được đưa ra khử tạp và thu hồi kẽm.

b. Quá trình giải chiết đồng ra dung dịch điện phân.

Dung môi chiết được mang sang giải chiết với dung dịch axit sunfuric nồng độ cao, khi đó đồng sẽ được giải chiết vào dung dịch.

Theo giải chiết vào dung dịch axit sunfuric 225g/l, thời gian khuấy giải chiết là 90s, tốc độ khuấy giải chiết là 300v/p, giải chiết với 6 lần quay vòng. Áp dụng thử nghiệm vào quá trình này thu được dung dịch đồng sunfat có nồng độ 40,2 g/l CuSO4. Dung dịch này mang đi điện phân thu hồi đồng.

3.2.3. Điện phân thu hồi đồng

Tham khảo tài liệu, đã lựa chọn các điều kiện điện phân thu hồi đồng từ dung dịch đồng sunfat như sau:

- Mật độ dòng điện catot 300 A/ m2.

- Nồng độ CuSO4 40,2 g/l.

- Nồng độ axit 160 g/l H2SO4.

- Nhiệt độ dung dịch là 50oC.

Đã thử nghiệm điện phân dung dịch đồng sunfat trong thời gian 24h. Kết quả nhận được162,11 g đồng kim loại ở catot, hiệu suất điện phân đạt 94,30 %.Đồng thu được ở catot đạt chất lượng 99,94% Cu.

3.2.4. Thu hồi kẽm oxit từ dung dịch

Dung dịch sau khi chiết tách đồng còn lại kẽm có nồng độ 53,3 g/L ZnSO4, 0,38 g/L CuSO4và các tạp khác như Fe, Al, v.v... Dung dịch được sục oxy đồng thời nâng pH lên 5,2 nhằm khử các tạp chất trong dung dịch. Sau quá trình khử tạp chất, tiến hành kết tủa kẽm cacbonat bằng dung dịch Na2CO3, trong quá trình kết tủa luôn luôn khuấy đều dung dịch, kiểm tra pH của dung dịch; khi pH đạt 6,5 thì dừng quá trình kết tủa, lọc rửa sản phẩm kẽm cacbonat. Với pH kết tủa là 6,5, hiệu suất kết tủa kẽm từ dung dịch đạt 95,47%.

Kẽm cacbonat thu được đem sấy khô và nung ở nhiệt độ 600 oC, trong thời gian 2 giờ.

Sản phẩm sau nung đem phân tích thành phần kẽm và một số tạp chất, kết quả sản phẩm kẽm oxit thu hồi từ xỉ, bụi của quá trình nấu đồng thau nêu trong Bảng 2.

Bảng 2. Thành phần kẽm oxit thu hồi bằng phương pháp hòa tách chọn lọc xỉ, bụi

| Nguyên tố | ZnO | FeO | CuO | MnO | CdO |

| Hàm lượng, % | 96,47 | 0,12 | 0,01 | 0,01 | 0,002 |

4. Kết luận

Đã thử nghiệm thu hồi đồng từ xỉ của quá trình đúc đồng thau bằng phương pháp thủy luyện kết hợp chiết – giải chiết và điện phân thu hồi đồng ra đồng kim loại. Kết quả đã thu hồi được 88,48 % đồng từ xỉ. Đồng điện phân đạt 99,94% Cu.

Đã thu hồi kẽm từ dung dịch sau chiết tách đồng, kết quả thu được kẽm oxit đạt chất lượng 96,47% ZnO.

Đây là các kết quả nghiên cứu sơ bộ và cho kết quả khá tốt, có thể áp dụng vào thực tế sản xuất tại các làng nghề. /.

ThS. Nguyễn Hồng Quân, TS. Đỗ Hồng Nga, KS. Kiều Quang Phúc

Viện KH&CN Mỏ - Luyện kim

(Tài liệu hội thảo “Bảo vệ môi trường trong khai thác, chế biến, sử dụng than, khoáng sản và dầu khí”)

Tin mới

Tin khác

Nghề làm tranh dân gian Đông Hồ được UNESCO ghi danh vào Danh sách Di sản văn hóa phi vật thể cần bảo vệ khẩn cấp