Ngành công nghiệp dệt may với nhiều giải pháp nâng cao hiệu quả sản xuất gắn với bảo vệ môi trường

|

| Ngành dệt may đứng trước nhiều thách thức trong thực hiện “Chiến lược phát triển ngành dệt may và da giày Việt Nam đến năm 2030, tầm nhìn đến năm 2035” |

Ngành dệt may đóng góp 44 tỷ USD vào kim ngạch xuất khẩu của toàn nền kinh tế Việt Nam trong năm 2022, hiện đang đứng trước nguy cơ khó giữ được vị thế trong chuỗi cung ứng toàn cầu nếu doanh nghiệp trong ngành này không thực hiện đầu tư chuyển đổi nhằm tạo ra quy trình sản xuất, cắt giảm mức tiêu hao điện năng, giảm phát thải ra môi trường, tiết kiệm nguồn nước…Nguy cơ này ngày càng tăng do đã có hơn 250 nhãn hàng may mặc thời trang trên thế giới đưa ra các tiêu chuẩn, quy tắc ứng xử có trách nhiệm với môi trường, áp dụng cho các nhà cung cấp và chuyển sang ưu tiên các doanh nghiệp xanh. Những doanh nghiệp gây ô nhiễm trong quá trình sản xuất, không áp dụng các giải pháp tiết kiệm năng lượng, tài nguyên thiên nhiên… có nguy cơ bị giảm đáng kể lượng đơn hàng.

Để giúp đỡ các doanh nghiệp trong lĩnh vực da dày và dệt may có định hướng để phát triển, ngày 29/12/2022, Chính phủ đã phê duyệt “Chiến lược phát triển ngành dệt may và da giày Việt Nam đến năm 2030, tầm nhìn đến năm 2035” theo đó yêu cầu ngành dệt may, da giày phải đầu tư theo hướng đáp ứng các yêu cầu về phát triển bền vững, quản lý lao động và bảo vệ môi trường theo chuẩn mực quốc tế. Đây cũng là điểm mẫu chốt trong phát triển ngành dệt may và da dày của nước ta.

Xuất phát từ các yêu cầu cần phải thay đổi để đáp ứng thị trường trong nước và quốc tế, nhiều doanh nghiệp ngành da dày và dệt may đã kịp thời điều chỉnh, có lộ trình và các giải pháp thích hợp để kịp thời bắt nhịp với tình hình mới. Trong các giải pháp phát triển doanh nghiệp xanh, tái sử dụng nước thải và sử dụng các loại vải sợi thân thiện với môi trường đang được các doanh nghiệp Việt Nam chủ động nắm bắt công nghệ và triển khai thực hiện.

Sử dụng các công nghệ tiên tiến giảm lượng nước thải và tái sử dụng lại nước thải

Hạn chế nước thải ở các công đoạn của ngành dệt may và tái sử dụng nước thải là một nhu cầu rất cấp thiết hiện nay không chỉ ở Việt Nam mà trên toàn thế giới. Điều này không chỉ do vấn đề ô nhiễm môi trường ngày càng nghiêm trọng, nguồn nước sạch khan hiếm mà còn ở nguyên nhân các chi phí nguyên liệu đầu vào cũng ngày một tăng khiến các doanh nghiệp, nhà máy sản xuất phải tối ưu chi phí sản xuất và vận hành. Tái sử dụng nước thải còn đóng vai trò quan trọng đối môi trường sinh thái và cộng đồng. Tái sử dụng nước thải dệt may là một giai đoạn tiếp theo của quá trình xử lý nước thải trong các nhà máy dệt may, dệt nhuộm, nó giải quyết một phần lớn lưu lượng nước thải sau xử lý xả ra môi trường, góp phần giảm hiệu ứng nhà kính, đảm bảo một môi trường xanh sạch cho sự phát triển bền vững. Hiện nay việc tiết kiệm nguồn nước cấp, giảm nước thải đã được biết đến và triển khai ở các doanh nghiệp tại Việt Nam. Có thể kể đến một số công nghệ như: bọt nano (nano bubble, công nghệ Ozone, công nghệ cuộn ủ lạnh…

|

| Thay đổi công nghệ đáp ứng giữa sản xuất và bảo vệ môi trường là yêu cầu đặt ra đối với toàn doanh nghiệp ngành dệt may trong cả nước |

Công nghệ bọt nano (nano bubble)

Công nghệ bọt nano được biết đến rộng rãi với tên gọilà Eflow, đang được sử dụng trong công nghiệp giặt denim. Trong hệ thống Eflow, không khí được chuyển thành các bong bóng nano mang hóa chất chuyển vào vải một cách đồng đều. Công nghệ này có thể tạo ra các hiệu ứng hoàn thiện với mức chất lượng tốt nhất, lượng nước tối thiểu và không có xả thải. Toàn bộ hóa chất được đưa vào vải bằng bong bóng nano, do đó không có hóa chất dư thải vào nước thải hoặc đi vào môi trường - Một số nhà máy wash denim ở Việt Nam đã áp dụng thành công Eflow với phun PP để hạ nền hoặc tạo hiệu ứng, thử nghiệm Eflow cho enzyme wash, và hồ mềm. Qua triển khai thử nghiệm, một nhà máy có sản lượng 453.000 kg/năm áp dụng máy Eflow với tổng chi phí đầu tư là 1.645 triệu đồng, mỗi năm tiết kiệm được 767 triệu đồng, như vậy thời gian hoàn vốn là 2,1 năm.

Công nghệ Ozone

Ozone là chất có khả năng oxy hóa mạnh có thể được sử dụng để tẩy màu hàng may mặc denim. Ozone sau khi sử dụng được chuyển hóa thành ôxy thông thường trước khi thải ra môi trường, do dó không phát sinh chất ô nhiễm vào môi trường. Hiện tại, nhiều doanh nghiệp may phía Nam đã áp dụng công nghệ này. Thực tế cho thấy, một nhà máy denim với sản lượng áp dụng 906.000 kg/năm đang sử dụng quy trình Ozone khô và chuyển sang Ozone ướt tiết kiệm: 5,4% tương đương với 27.180m3 nước /năm; hóa chất giảm 108 tấn/năm; nhiên liệu giảm 0,73% tương đương với khoảng 54,3 tấn gỗ nén/năm. Giải pháp này giúp nhà máy tiết kiệm 935 triệu đồng/năm (vốn đầu tư 4,8 tỷ đồng).

Công nghệ cuộn ủ lạnh

Công nghệ cuộn ủ lạnh được sử dụng cho các nhà máy nhuộm là phương pháp tốt để nhuộm hoạt tính vải cotton mang lại hiệu quả kinh tế. Công nghệ này giúp độ lên màu cao hơn so với nhuộm tận trích bằng máy Jet hay các quy trình nhuộm liên tục khác tiết kiệm thuốc nhuộm và dễ giặt giũ (ít tốn nước hơn). Quy trình này cũng dùng ít năng lượng, chỉ để chạy máy ngấm ép và xoay trục trong thời gian ủ lạnh.

Một nhà máy nhuộm liên tục có sản lượng 4.769 tấn/năm đã áp dụng công nghệ cuộn ủ lạnh cho 40% sản lượng sẽ giúp tiết kiệm nước 30% tương đương với 59.229 m3 nước/năm; tiết kiệm hơi là 1.302 tấn/năm, chi phí đầu tư vào khoảng 8,4 tỷ đồng và số tiền tiết kiệm được từ giải pháp là 1,7 tỷ đồng/năm.

Nhiều doanh nghiệp Việt Nam trong lĩnh vực dệt may đã chủ động thay đổi công nghệ, tiết kiệm chi phí và lên kế hoạch chi tiết cho phát triển trong tương lại dựa trên

cơ sở giảm lượng nước thải và tái sử dụng lại nước thải. Đơn cử như Vinatex sẽ tập trung phấn đấu giảm 30% lượng nước thải sau nhuộm bằng công nghệ mới; sử dụng lại 30% nước thải sau xử lý cho các công đoạn giặt, rửa, vệ sinh. Đối với ngành sợi, sẽ sử dụng ít nhất 20% xơ polyester tái chế, 15% bông organic để giảm sử dụng thuốc bảo vệ thực vật. Đầu tư điện mặt trời tại các nhà máy, phấn đấu 10% lượng điện sử dụng có nguồn gốc từ năng lượng tái tạo.

Bên cạnh đó có thể kể đến Khu công nghiệp Bảo Minh (Nam Định), một khu công nghiệp chuyên biệt về dệt may tại phía Bắc cũng đang dần chuyển đổi để quá trình sản xuất vải tại đây giảm thiểu tối đa ô nhiễm, nước thải được xử lý được đưa vào sử dụng trở lại.

Vải sợi thân thiện môi trường

Nhằm đáp ứng các yêu cầu khắt khe của thị trường trong nước và quốc tế, nhiều doanh nghiệp Việt Nam đã dần chuyển từ các loại vải nhân tạo sang các loại vải sợi thân thiện với môi trường.

Vải sợi thân thiện môi trường được chú ý đến hiện nay sử dụng chất liệu có nguồn gốc từ tự nhiên hoặc tái chế, an toàn với sức khỏe của người tiêu dùng và quá trình sản xuất vải thân thiện với môi trường. Quy trình sản xuất những loại vải này đòi hỏi những tiêu chuẩn khắt khe và nghiêm ngặt, nhằm góp phần giảm thiểu việc sử dụng hóa chất độc hại, đồng thời tiết kiệm nước, giảm lượng nước thải ra môi trường và tái tạo đất. Có thể kể đến nhiều loại vải đang được sử dụng như: vải sợi tái chế; vải sợi có nguồn gốc tự nhiên; vải lanh (Linen); Vải cây gai dầu (Hemp); vải len hữu cơ; vải sợi bán tổng hợp; vải sợi tre…

Vải sợi tái chế

Nguyên liệu đầu vào để tạo ra sợi tái chế hầu hết là quần áo cũ, các sản phẩm dư thừa trong quá trình sản xuất hàng dệt may hoặc chai nhựa PET đã qua sử dụng. Các nguyên liệu này sẽ được thu gom, xử lí và tái sử dụng trong quá trình sản xuất sợi. Sản xuất sợi tái chế giúp giảm nhu cầu khai thác dầu mỏ, giảm nước thải ra môi trường và ít gây nguy hại đến hệ sinh thái.

Ví dụ: Sản xuất polyester tái chế tạo ra ít hơn 55% lượng khí thải CO và tiêu thụ năng lượng thấp hơn 53% so với Polyester nguyên sinh.

Các loại vải tái chế thông dụng hiện nay

Vải Recycled Polyester: sợi Polyester tái chế được sản xuất từ chai nhựa PET đã qua sử dụng, thường viết tắt là rPET.

|

| Quy trình sản xuất sợi Polyester tái chế |

Vải Recycled Nylon: sợi Nylon tái chế có những lợi ích tương tự như Polyester tái chế (tiêu thụ ít tài nguyên năng lượng hơn và giảm thiểu rác thải ra môi trường). Một phần lớn Nylon tái chế được sản xuất là từ lưới đánh cá cũ, thảm nylon và các vật dụng từ nylon khác…

Vải Recycled Cotton: Bông Cotton có thể được tái chế bằng cách sử dụng quần áo cũ hoặc vải thừa. Tuy nhiên chất lượng của Cotton tái chế có thể thấp hơn so với Cotton nguyên sinh, do đó Cotton tái chế thường được dệt pha trộn với chất liệu Cotton mới hoặc Polyester.

Vải sợi có nguồn gốc tự nhiên

Vải Cotton hữu cơ (Organic cotton)

Cotton hữu cơ có chất lượng tương đương với Cotton thông thường nhưng quá trình sản xuất Cotton hữu cơ hạn chế các tác động xấu đến môi trường.

Cotton hữu cơ được trồng từ hạt giống không biến đổi gen và không sử dụng thuốc trừ sâu hoặc phân bón, đồng thời duy trì độ phì nhiêu của đất. Quá trình sản xuất vải Cotton hữu cơ tại các nhà máy cũng đòi hỏi sự nghiêm ngặt, không để lẫn lộn giữa Cotton hữu cơ với Cotton thông thường.

Vải lanh (Linen)

Việc trồng cây lanh không làm hại chất lượng đất trồng như bông Cotton bởi vì cây lanh có sức chống chịu sâu bệnh tốt, có thể mọc ở đất nghèo dinh dưỡng, thậm chí còn có thể cải tạo đất ô nhiễm. Ngoài ra chất liệu Linen còn có độ bền cao làm cho vòng đời quần áo từ Linen tương đối lâu hơn Cotton. Chính vì vậy, mặc dù không đòi hỏi quy trình sản xuất nghiêm ngặt như Cotton hữu cơ, vải lanh vẫn được xem là một chất liệu vải sợi thân thiện môi trường.

|

| Chất liệu vải Linen hữu cơ |

Vải cây gai dầu (Hemp)

Cây gai dầu là một loại cây phát triển nhanh, không cần nhiều nước, năng lượng, thuốc trừ sâu hoặc phân bón. Quá trình trồng cây gai dầu đòi hỏi lượng nước ít hơn 50% so với bông Cotton, tuy nhiên sợi gai dầu lại có độ bền gấp 8 lần so với Cotton, không gây dị ứng, thoáng khí và chống tia UV. Sợi gai dầu thường được dệt kết hợp với sợi Cotton hoặc Polyester để tăng tính thẩm mỹ cho sản phẩm.

Len hữu cơ

Len là một loại sợi dệt từ lông động vật, chủ yếu là cừu, lạc đà, dê… Len thông thường không được xem là một sản phẩm vải thân thiện với môi trường. Tuy nhiên, nhiều nhà sản xuất đã hướng tới phát triển các sản phầm Len mang tính bền vững.

Sản xuất lên hữu cơ đòi hỏi các trang trại phải kiểm soát được lượng thuốc trừ sâu và thuốc diệt côn trùng sử dụng trên các đồng cỏ, đồng thời đảm bảo các tiêu chuẩn trong quá trình chăn nuôi theo yêu cầu của RWS, hướng tới dòng sản phẩm vải thân thiện môi trường. Hiện nay loại len này vẫn còn khá hiếm trên thị trường vì vậy giá thành khá cao.

Vải sợi bán tổng hợp

Sợi bán tổng hợp được làm từ nguyên liệu thô có nguồn gốc tự nhiên, sau đó được xử lí dưới các quy trình hóa học. Hầu hết các sợi bán tổng hợp được sản xuất từ cellulose, một thành phần cấu trúc của thực vật.

Modal: Vải Modal là một loại vải bán tổng hợp được sản xuất từ bột cây sồi. Vải Modal đang được các thương hiệu thời trang ưa chuộng bởi tính chất nhẹ, bề mặt mịn màng, co giãn và thoáng khí. Thông thường sợi Modal được dệt chung với sợi Cotton và Spandex để tăng độ bền cho sản phẩm.

Lyocell: hay còn được gọi là Tencel (được phát triển bởi Lenzing AG). Lyocell là một loại vải bán tổng hợp làm từ cellulose, Lenzing AG cam kết rằng bột gỗ sản xuất Lyocell được lấy từ các rừng cây đạt chứng nhận PEFC. Lyocell có thể phân hủy sinh học nếu không bị pha trộn với các loại sợi tổng hợp khác. Trong quá trình nhuộm, Lyocell cũng yêu cầu ít thuốc nhuộm hơn nhiều so với vải Cotton. (Programme for the Endorsement of Forest Certification) hoặc FSC (Forest Stewardship Council).

Lyocell có thể phân hủy sinh học nếu không bị pha trộn với các loại sợi tổng hợp khác. Trong quá trình nhuộm, Lyocell cũng yêu cầu ít thuốc nhuộm hơn nhiều so với vải Cotton. Vì vậy nên vải Lyocell cũng góp mặt vào danh sách vải sợi thân thiện môi trường và bền vững

|

| Vải Lyocell có độ mềm mại, co giãn tốt |

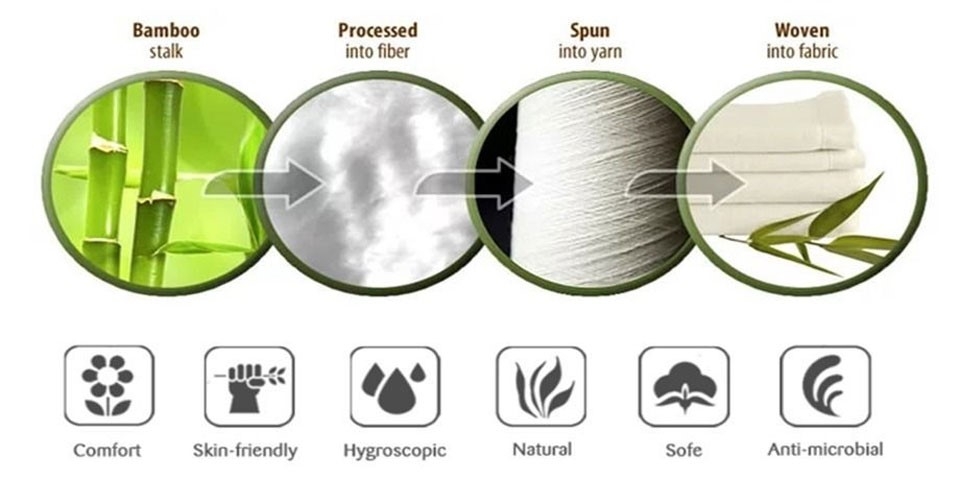

Vải sợi tre (Bamboo)

Vải sợi tre là loại sợi tổng hợp từ bột gỗ của cây tre. Vải sợi tre được xem là vải sợi thân thiện môi trường khá được ưa chuộng hiện nay. Cây tre phát triển rất nhanh và dễ dàng, không cần nhiều thuốc trừ sâu hoặc phân bón, đồng thời không cần phải trồng lại sau khi thu hoạch vì chúng có thể mọc mầm mới từ rễ. Vải sợi tre có các ưu điểm: thấm hút mồ hôi tốt, mềm mịn, ít nhăn…

|

| Quá trình sản xuất vải sợi tre |

Việc chuyển sang các loại vải sợi thân thiện môi trường hiện nay đáp ứng xu thế phát triển theo xu hướng “thời trang bền vững” hay “thời trang xanh, thân thiện môi trường” và nâng cao hiệu quả bảo vệ môi trường và sức khỏe người tiêu dùng.

Để phát triển ngành dệt may theo xu hướng bền vững không chỉ cần đến trách nhiệm của các tập đoàn, doanh nghiệp trong thay đổi quy trình sản xuất, áp dụng các thành tựu khoa học công nghệ mới, hiệu quả vào sản xuất mà còn cần đến sự quan tâm của các cấp Bộ, ngành, địa phương trong xây dựng kế hoạch phát triển chung, quy hoạch các vùng nguyên liệu cũng như tạo các điều kiện tốt hơn trong nghiên cứu làm chủ khoa học công nghệ hiện đại qua đó giúp ngành Dệt may Việt Nam luôn là ngành công nghiệp trọng điểm của nước ta và giữ vững vị thế trên trường quốc tế.

Tin mới

Tin khác

TRIỂN KHAI CÁC PHƯƠNG TIỆN CƠ GIỚI THỰC HIỆN VỆ SINH MÔI TRƯỜNG, THU GOM, VẬN CHUYỂN CHẤT THẢI RẮN SINH HOẠT

Triển khai các phương tiện cơ giới thực hiện vệ sinh môi trường, thu gom, vận chuyển chất thải rắn sinh hoạt thể hiện ở một số khía cạnh như: 1) Nâng cao hiệu quả và năng suất lao động; 2) Cải thiện chất lượng vệ sinh môi trường; 3) Bảo đảm an toàn và sức khỏe người lao động; 4) Tối ưu hóa chi phí lâu dài; 5) Tăng tính đồng bộ trong hệ thống thu gom – vận chuyển; 6) Góp phần xây dựng đô thị văn minh, hiện đại. Từ đó, mang lại giá trị thiết thực về hiệu quả, chất lượng, an toàn và tính bền vững, là xu hướng tất yếu trong quản lý chất thải hiện đại.